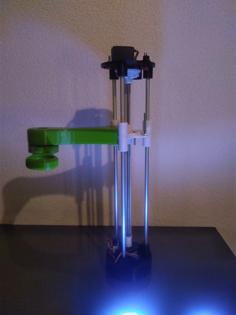

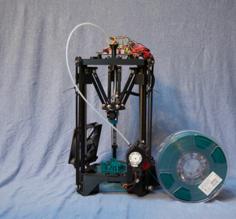

Einsatzzweck

Der Extruder wird direkt über eine Mounting-Platte an den Motor geschraubt, das erlaubt einen vielfältigen Einsatz, da er nahezu überall Eingesetz werden kann, wo der Motor direkt am Hotend verschraubt wird.

Er wurde so entworfen, dass er Preisleistung ordentlich dasteht und für jeden der einen 3D-Drucker besitzt, erschwinglich ist. Dennoch müssen ein paar Teile eingekauft werden.

Vorteile des DD Multiman's

- Einfaches Laden von Filament

- Keine Verstopfung

- Sehr hohe Performance

- Wirklich günstig

- Dual Gear

- Kann jedes bisher getestete Material, dank cleverer Filament Führung und hohe Maximal Temperatur (TPU/TPE, ABS...)

- Gute Kühlung

- Höhe maximal Temperatur (300 °C). Geerbt vom China hotend :)

- Als Ersatz für den DD2 oder DD3 kann ein kleiner Motor gewählt werden, da dank dual gear, eine geringere Zahnradgröße gewählt werden kann ist ebenfalls eine geringere Motorleistung nötig

- Leicht

- Vibrations Arm (zusätzliche klammerbefestigung am unterem Ende des Coldends)

- Kann insbesondere beim X350 und X400 super einfach als dual Extruder eingesetzt werden. (man braucht halt 2 Motormounts)

- Linkshänder Variante ist verfügbar. (Als dual Extruder wird links- und Rechtshänder Variante benötigt)

- Sehr hohe Verfügbarkeit, da Basisteile weltweit weit verbreitet sind!

- Installationsmöglichkeiten für Beschleunigungssensor (Vibrationskompensation)

- Model wird mitgeliefert und kann angepasst werden

Skill

Man braucht ein paar grundlegende Fähigkeiten um den Extruder zu bauen.

Bevor man anfängt, sollte man sich alles genau ansehen und das Funktionsprinzip verstehen.

Die Schrauben brauchen teilweise eine sehr genaue Länge. Ich habe einfach längere genommen und die mit einem Dremel gekürzt.

Nicht jeder hat die verwendeten Vierkantmuttern auf Lager. Man kann das Design leicht für normale Muttern ändern oder man muss sich halt welche besorgen. Vierkantmuttern haben allerdings den Vorteil das sie besser im Druck halten und ich würde sie grundsätzlich Empfehlen.

Kosten

China Hotend: 15€

China Extruder: 5€

Schrauben und Muttern: 2€

Probe Variante: 10€

Filament: 1€

40x40 Lüfter: 2€

5015 Lüfter: 4€

Stepper Motor: - (Wahrscheinlich schon vorhanden)

Total: 29€ + 10€ für die Probe

Kommt natürlich sehr darauf an welche Teile man am Ende einsetzt, wo man sie kauft und ob die Schrauben anteilig auf eine Packung gerechnet werden oder ob man ganze Packungen kaufen muss. Ich habe tatsächlich noch etwas weniger ausgegeben.

Einkauf

Extruder:

- Richtiger Spanner

- Richtiges Model (Rechts, Linkshänder Variante. Das geteilte Model ist für die Rechtshänder Variante, für Linkshänder Variante müssen die Teile gespiegelt werden)

- Diese Unterlegscheibe die zwischen Extruder Zahnrad und Halterung ist, ist nicht bei allen dabei. Wer viel drucken will, sollte darauf achten, dass die mitkommt. Andererseits ist die Haltbarkeit des Extruders beschränkt. (in den Artikel Beschreibungen meist eine kleine goldene Scheibe)

- z.B. hier: https://www.aliexpress.com/item/1005001431887581.html

Beim Extruder drauf achten das der richtige Spanner mitkommt.

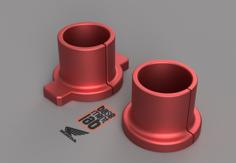

Hotend:

- Muss mit diesem breiteren Aufsatz geliefert werden für den Mount im Voron. Es ist immer auf den Bildern aber ich habe schon eines bekommen ohne den. Im Zweifel nachfragen.

- Diese Schraubbefestingung zwischen Hotend und Coldend ist schon gut und ich kann sie zum einfacheren Wechsel der Nozzlen empfehlen.

- Rezensionen und Verkäufer Bewertung berücksichtigen. Bei Ali ist ab 96% der Einkauf recht safe.

- z.B. hier https://www.aliexpress.com/item/1005005193902909.html (Lieber nachfragen ob der Mount mitkommt, er ist in der zusammengebauten Variante zu sehen aber nicht bei den einzelteilen :/ )

5015 Lüfter:

- Da die Lüftung einseitig ist, würde ich einen mit etwas mehr power empfehlen.

- 6500 RPM für gutes bridgeing.

4040 Lüfter:

- Sollte ziemlich egal sein was das für einer ist.

Aufbau

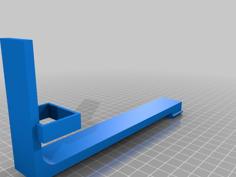

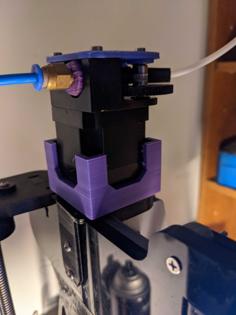

In den Extruder wird ein Filament Röhrchen gesteckt es kann annähernd bündig abgeschnitten werden. Danach empfehle ich mit einem 6 mm Bohrer mit der Hand geführt eine gering Fase in das Ende des Röhrchens zu fräsen.

Der Spanner für die Kopplung wird NICHT installiert. Er ist nicht nötig da der Tube vom Model gehalten wird.

Die Installation der Feder ist spezial, es ist sehr wenig Platz für ein Spanmechamismus zur Verfügung. Es gibt zwei Wege das zu lösen. (Achtung es gibt unterschiedliche Varianten der Spanner)

a) Sich für eine Spannung entscheiden und diese dann so lassen. Kann erreicht werden in dem beim Installieren die richtige Festigkeit gewählt wird. Die Spanner haben in der Regel ein M3 Gewinde.

b) Den Spanner mit der Feder verkleben und an der Feder drehen um Spannung zu ändern. Dafür empfehle ich die Feder anzuschleifen damit es eine Flache Seite gibt, zusätzlich hatte zumindest bei mir die Starke feder in der entspantesten Einstellung bereits zu viel druck und die etwas zu kürzen war eh eine gute Sache. Danach kann mit Sekundenkleber beides Verkleben. Auf meinem Bild sieht man, das ich beim Schleifen etwas zu schnell vorgegangen bin und das die Wärme Entwicklung den Lack unten gelöst hat. Die Schraube am Hotend muss fest angezogen werden, damit die sich beim Drehen an der Feder nicht mitdreht. Der obere Schraubenkopf verklemmt leicht (Andere Seite der Feder, am Spannarm), wenn man an der Feder dreht. Das nervt etwas, deshalb habe ich diesen auch gleich angeschliffen. Alternativ kann der auch ganz ab oder eine kurze Gewindestange verwendet werden. Die Blaue (Linkshändervariante) die auch auf den Bildern zu sehen ist, hat da eine bessere Lösung (kurze Schwarze Schraube) welche nicht verklemmt, dafür aber den falschen Spanner (Schwarz).

Auf dem Bild ist die Feder und der Spanner zu sehen (unteres ende der Feder). Er wurde verklebt, so das der Spanner sich mitdreht, wenn man an der Feder dreht und sich auf dem M3 Gewinde auf oder ab bewegt.

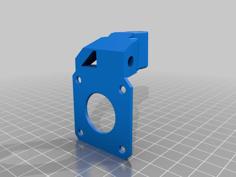

Mount

Die Schrauben, welche durch die Gedruckten Teile gehen, durch die Mountplatte, dann weiter in den Motor, sollten genau in der Länge dimensioniert sein. Zu kurze Schrauben können dazu führen, dass man zu wenig Windungen des Gewindes benutzt und diese beschädigt oder zu wenig Power beim Anziehen nutzen kann. Zu lange werden halt blockiert und alles ist lose. Reprap Nema 17 verspricht 4,5 mm Gewinde. (Quelle: https://reprap.org/wiki/NEMA_17_Stepper_motor). Im Zweifel ne Schraube reindrehen so tief es geht mit Tesafilm markieren, herausschrauben und an der Schraube nachmessen wie tief sie drin war. 0,5 mm abziehen und ausrechnen wie lang die Schraube sein muss. Oder mit Gewindestangen arbeiten so tief es geht reinschrauben und oben einfach eine Mutter anziehen.

Insgesamt also: Höhe der Teile + Staerke der Mountplatte + Unterlegscheibe + 4mm

Falls doch etwas zu lang kann etwas mit einer zusätzlichen Unterlegscheibe reguliert werden.

Tricks fürs Optimieren

Wer möchte das die Luft etwas besser durch den Duct geführt wird kann diesen etwas anschleifen und danach lackieren oder anders beschichten. Eine glatte Oberfläche hat wesentlich weniger Luftwiderstand. Das macht, einen deutlich merkbaren unterschied.

Wer tatsächlich noch ein X350 oder X400 liegen hat und den Extruder zweifach einsetzen möchte, kann beide im slicer verbinden, das sorgt für ordentlich zusätzliche Statik. Man muss natürlich vorher den Abstand zwischen den Motormountings sehr genau ausmessen.

Relevante Config Settings (Klipper):

Ich habe leider keinen Weg gefunden diesen Codeblock in die richtige Darstellung zu bekommen. Deshalb muss er wohl kopiert werden und die newlines dazu gedichtet werden:

[extruder]# 24 rotation distance führt zu leichter unter Extrusion, aber ist nach meiner Erfahrung der beste Wert.rotation_distance: 24filament_diameter: 1.750#Achtung: Hier wirklich vorsichtig sein! Einige andere Sensortypen haben einfach zu viel abweichung und führen zur extremen Temperatur Abweichung im höheren Temperaturbereich!sensor_type: Generic 3950[bltouch]x_offset: 0y_offset: 24# Achtung z_offset weicht sehr wahrscheinlich für dein Setup ab! Umbedingt ausmessen!# z_offset: 1.250

- BL-Touch Distanz:

- Y: 24 mm

- X: 0 mm

- Z: Hängt von der Probe ab, muss selbst gemessen werden

Zusammenfassung

Das Hotend ist der Hammer, funktioniert einwandfrei und ist echt günstig und vielseitig. Aber es ist auch schon etwas Arbeit es zu bauen und man muss auf viele Details achten. Ich bin gespannt, ob das alles beim Nachbauen klappt. Schreibt doch gerne ein paar Kommentare!

Lizenz (License):

- Die Lizenz ist Non-Commercial, aber ich habe nichts dagegen, wenn jemand in das in seiner Firma nutzt, um den dort eingesetzten 3D-Drucker zu reparieren oder zu verbessern. Wer sehr sicher gehen möchte, kann mich dazu anschreiben und bekommt eine schriftliche Genehmigung :)

- Wenn Jemand mehr als 50 Drucker in seiner Firma damit ausstattet, gilt das nicht mehr. Dann bitte kurz Anfragen wie man damit umgehen soll. Es wird sich eine einfache Lösung finden.

- Das Model oder eine darauf basierte Version, das gilt für Pläne sowie gefertigte Einheiten, darf/dürfen nicht verkauft werden. Wer das dennoch gerne tun möchte, soll mich bitte anschreiben.